La fábrica de automóviles de Gorki constituye en la actualidad una empresa moderna de alta tecnología y con un alto nivel de automatización. La empresa incluye más de dos docenas de producciones. Las más importantes son: producción de componentes para automóviles; producción metalúrgica, de fundición y de prensado de marcos; talleres de forja e instrumentación, talleres de soldadura de cabinas y carrocerías, varios complejos de pintura y líneas de montaje.

MODERNIZACIÓN DURANTE LOS ÚLTIMOS AÑOS

Las instalaciones de producción de la planta de fabricación de vehículos comerciales se actualizan constantemente. Como parte del lanzamiento de vehículos comerciales de la generación NEXT, en la empresa se crearon:

- línea para la producción de la suspensión delantera independiente para vehículos comerciales ligeros

- taller de estampado automático de placas frontales de clase A

- moderno complejo de pintura de alta tecnología

- nuevas líneas de soldadura de cabinas y carrocerías con un nivel de automatización del 85%

CUATRO PRINCIPIOS BÁSICOS DEL SISTEMA DE PRODUCCIÓN DE GAZ

-

Pensar en el cliente

Por cliente se entiende no sólo el consumidor final, sino también el cliente interno (un sitio, un taller que recibe productos para la siguiente etapa de producción, e incluso el operador siguiente en relación con el anterior). Para el proveedor, esto significa que debe fabricar productos estrictamente de acuerdo con los parámetros tecnológicos y de calidad especificados.

-

Las personas son el activo más valioso

Las inversiones en desarrollo humano son las más efectivas, ya que una persona, desarrollándose a sí misma, influye en los otros factores de la producción: métodos, tecnologías, equipos, materiales. Cualquier empleado debe estar seguro de que si trabaja concienzudamente y contribuye al desarrollo de la empresa, entonces la empresa lo necesita y su trabajo es correspondientemente recompensado.

-

Kaizen (mejora continua)

El proceso de producción debe mejorarse constantemente. La base de las mejoras son las normas de trabajo (organización del lugar de trabajo, calidad, procedimiento de trabajo, etc.), que definen todo el proceso de producción y se mejoran constantemente. La idea principal de la mejora continua (kaizen) es que nunca se debe detener en los resultados alcanzados, el proceso de mejora debe ser un trabajo continuo de todos los días.

-

Toma de decisiones directamente en el sitio de producción

Las decisiones relativas a la producción no deben tomarse en las oficinas, sino en el sitio de producción (gembe) donde ocurre el problema o se necesita una mejora. Los esfuerzos de los dirigentes y de los servicios de apoyo se dirigen exactamente a donde se realiza el trabajo principal y se crean los productos: a la producción. Allí se solucionan los problemas y se introducen las mejoras.

PRODUCCIONES MODERNIZADAS para los vehículos comerciales GAZ

ETAPA 1 - ESTAMPADO

ETAPA 2 - SOLDADURA

ETAPA 3 - PINTURA

ETAPA 4 - LÍNEA DE MONTAJE

ETAPA 5 - SISTEMA DE GESTIÓN DE LA CALIDAD

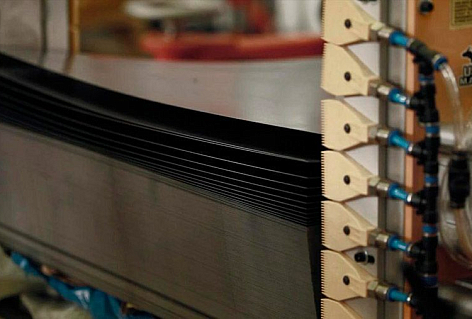

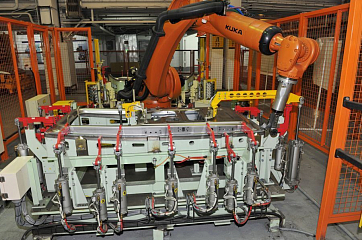

ESTAMPADO

La línea de estampación automatizada de clase A está equipada con robots multifuncionales de seis ejes de última generación y prensas con troqueles. La línea se utiliza para fabricar piezas de gran tamaño, como paneles laterales exteriores, bajos, puertas correderas y batientes. Con los nuevos equipos de última generación se consigue una gran precisión y un buen rendimiento de producción.

7

PRENSAS POTENTES QUE GARANTIZAN HASTA 800 TONELADAS DE FUERZA

6-8 PIEZAS/MIN.

POTENCIA DE LA LÍNEA

9 900 TONELADAS

PESO TOTAL DE LAS HERRAMIENTAS DE ESTAMPADO PARA LA PRODUCCIÓN de los vehículos comerciales de la FAMILIA NEXT

PROCESO

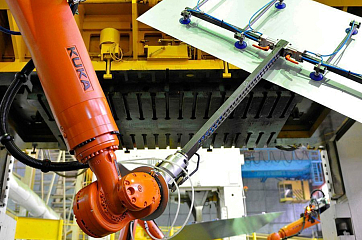

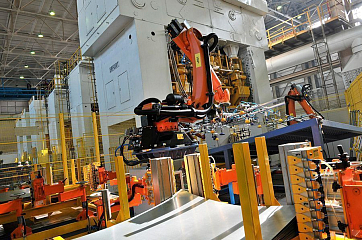

SOLDADURA

Las carrocerías y las cabinas de los vehículos Next Gen se sueldan en líneas de soldadura automáticas de última generación. La nueva línea de soldadura. El sistema de control inteligente supervisa todos los parámetros del proceso de producción. Con el mecanismo de retroalimentación, el sistema puede ajustar automáticamente los parámetros de soldadura si es necesario.

98

ROBOTS EN LA LÍNEA DE SOLDADURA DE LAS FURGONETAS GAZELLE NEXT

100

ROBOTS EN LA LÍNEA DE SOLDADURA DE LA CABINA

85 %

de las operaciones se realizan automáticamente

6000

puntos de soldadura en la carrocería de la furgoneta “GAZelle NEXT”

<0.2 mm

Desviación máxima permitida en cada punto

700 Kg

Capacidad de carga del robot más potente

PROCESO

MATERIALES UTILIZADOS

La carrocería de los vehículos comerciales GAZ está hecha de acero galvanizado, que tiene altas propiedades anticorrosión. Por lo tanto, el período de garantía para la ausencia de corrosión es más de 8 años.

COMPLEJO DE PINTURA

Este moderno complejo de pintura garantiza la alta calidad durante la preparación de las superficies, el cebado y el recubrimiento con pintura. Dentro del área de trabajo, se crea una mayor presión de aire, que "expulsa" de las cámaras de pintura incluso las partículas más pequeñas de polvo.

13 ETAPAS

DE LIMPIEZA, PREPARACIÓN DE SUPERFICIES Y CEBADO

22 SISTEMAS

DE AIRE ACONDICIONADO

1 MICRA

EL GRADO DE PURIFICACIÓN DEL AIRE ES DE 1 MICRA

PROCESO

MATERIALES UTILIZADOS

Una serie de pruebas y ensayos de laboratorio y de producción precede a la aprobación de cualquier material de pintura. Después de las pruebas, se pintan varias carrocerías, y es en ese momento que se desarrollan los programas para los robots, se mide la resistencia del material a la influencia externa y la formación de astillas. Gracias al sistema de control preliminar, solo se utilizan en la producción aquellos materiales que garantizan una alta calidad y durabilidad de la pintura. Los resultados de las pruebas en la cámara de niebla salina (permiten simular las condiciones reales de operación durante 16 años) mostraron la ausencia total de focos de corrosión en la carrocería de los nuevos vehículos comerciales de la familia NEXT.

LÍNEA DE ENSAMBLE

El principio de Heijunka se utiliza para determinar el orden de instalación de las máquinas en la línea de ensamble. Tecnólogos experimentados determinan el orden de alternancia de los modelos que requieren más y menos trabajo en la producción para garantizar un funcionamiento más equilibrado de la línea durante todo el mes. La línea de ensamble está altamente mecanizada.

520

vehículos comerciales por turno: es la capacidad de la línea más grande de GAZ

4

líneas de producción ensamblan vehículos de plataforma, chasis, furgonetas, minibuses y camiones de servicio mediano

220 minutos

Tiempo medio de montaje de 1 vehículo “GAZelle NEXT”

Proceso

SISTEMA DE GESTIÓN DE LA CALIDAD

PROCEDIMIENTOS ESTANDARIZADOS BÁSICOS:

¿CÓMO COMIENZA LA CREACIÓN DE UN SISTEMA DE GESTIÓN DE LA CALIDAD?

-

ETAPA

OBTENCIÓN DE ESTADÍSTICAS FIABLES SOBRE LA CALIDAD (OBTENCIÓN DE LOS CONSUMIDORES Y DISTRIBUIDORES DE INFORMACIÓN COMPLETA SOBRE LOS DEFECTOS, CREACIÓN DE UN SISTEMA AUTOMATIZADO Y OPERATIVO DE CONTROL DE LOS RECLAMOS POR GARANTÍA).

-

ETAPA

ESTABLECIMIENTO DE UN SISTEMA DE SELECCIÓN Y APROBACIÓN DE PROVEEDORES DE COMPONENTES, EN EL QUE EL PAPEL CLAVE LO DESEMPEÑA SU CAPACIDAD PARA GARANTIZAR LA ESTABILIDAD DE LOS PROCESOS DE PRODUCCIÓN Y LA CALIDAD DE LOS PRODUCTOS SUMINISTRADOS.

-

ETAPA

INTEGRACIÓN DEL CONTROL DE LA CALIDAD EN EL PROCESO DE PRODUCCIÓN.