L’Usine d’automobiles de Gorki est aujourd’hui une entreprise moderne de haute technologie avec un niveau d’automatisation élevé. L’entreprise comprend plus de deux douzaines de modes de production. Les plus importants sont : la production de composants automobiles ; la production métallurgique, la fonderie et la production de presse et d’estampage ; les ateliers de forgeron et d'outillage ; les ateliers de soudage de cabines et de carrosseries, plusieurs complexes de peinture et chaînes de montage.

MODERNISATION AU COURS DES DERNIÈRES ANNÉES

La capacité de production de l’usine de fabrication de véhicules de transport commercial est constamment modernisée. Dans le cadre du lancement des véhicules utilitaires de la génération NEXT, l’entreprise a créé :

- la ligne de production de suspension avant indépendante pour les véhicules utilitaires légers

- l’atelier d’estampage automatisé des plaques frontales de classe A

- le complexe de peinture moderne de haute technologie

- les nouvelles lignes de soudure de cabines et carrosseries avec un niveau d’automatisation de 85 %

QUATRE PRINCIPES DE BASE DU SYSTÈME DE PRODUCTION DE GAZ

-

Penser au client

Le client signifie non seulement le consommateur final, mais aussi le client interne (le site, l’atelier où les produits sont reçus pour la réalisation de la prochaine étape de production, et même l’opérateur suivant par rapport au précédent). Pour le fournisseur, cela signifie qu’il doit fabriquer des produits dans le strict respect des paramètres technologiques et des paramètres de qualité spécifiés.

-

Les gens sont notre bien le plus précieux

Les investissements dans le développement humain sont les plus efficaces, car, en se développent tout seul, une personne influence également d'autres facteurs de production : méthodes, technologies, équipements, matériaux. Tout employé doit avoir la certitude que s'il travaille consciencieusement et contribue au développement de l'entreprise, il est précieux pour l'entreprise et son travail est récompensé de manière adéquate.

-

Kaizen

Le processus de production doit être constamment amélioré. La base des améliorations repose sur les normes de travail (organisation du lieu de travail, qualité, ordre adéquat des priorités, etc.) qui définissent l'ensemble du processus de production et qui est constamment amélioré. L’idée principale de l’amélioration continue (kaizen) est qu’une personne ne doit jamais s’arrêter aux résultats obtenus, le processus de changement devrait être un travail quotidien continu.

-

Prise de décision directement sur le site de production

Les décisions concernant la production ne doivent pas être prises dans les bureaux, mais sur le site de production (genba) où le problème survient et où des améliorations sont nécessaires. Les efforts des gestionnaires et des services d’appui sont dirigés exactement vers le secteur de la production, où la charge principale du travail est effectuée et où les produits sont créés. Les problèmes sont résolus sur place et des améliorations sont apportées.

PRODUCTIONS MODERNISÉES pour véhicules utilitaires GAZ

ÉTAPE 1 - ESTAMPAGE

ÉTAPE 2 - SOUDAGE

ÉTAPE 3 - PEINTURE

ÉTAPE 4 - CHAÎNE DE MONTAGE

ÉTAPE 5 - SYSTÈME DE GESTION DE LA QUALITÉ

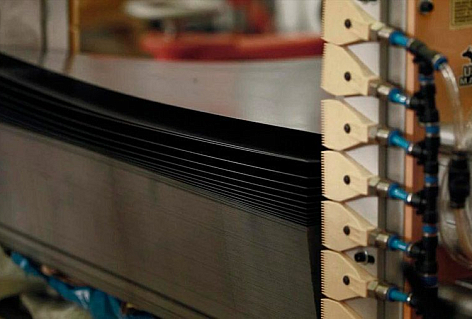

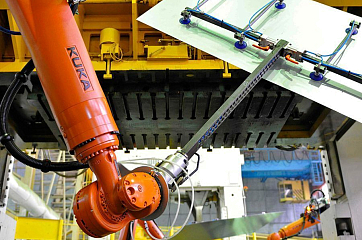

ESTAMPAGE

La ligne d’emboutissage automatisée de classe A est équipée de robots multifonctions à six axes de dernière génération et de presses à matrices. La ligne est utilisée pour la fabrication de grandes pièces, y compris des panneaux latéraux extérieurs, sous-châssis, portes coulissantes et battantes. Avec le nouvel équipement de pointe, une grande précision et de bonnes performances de production sont fournies.

7

PRESSES PUISSANTES FOURNISSANT UNE FORCE JUSQU'À 800 TONNES

6-8 PIÈCES/MIN.

PUISSANCE DE LA CHAÎNE

9 900 TONNES

POIDS TOTAL DE L'OUTILLAGE D'ESTAMPAGE POUR LA PRODUCTION de véhicules utiles de la FAMILLE NEXT

PROCESSUS

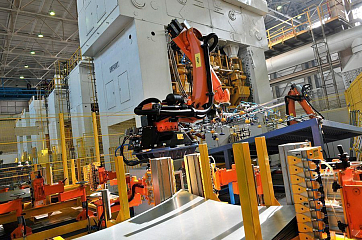

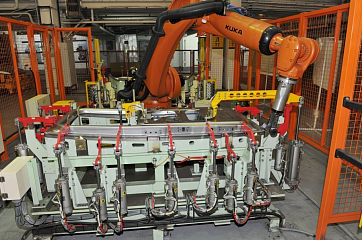

PRODUCTION DE SOUDURE

Les carrosseries et les cabines des véhicules de nouvelle génération Next sont soudées sur des lignes de soudage automatiques de haute technologie ultra-moderne. La nouvelle ligne de soudage. Le système de contrôle intelligent surveille tous les paramètres du processus de production. Avec le mécanisme de rétroaction, le système peut ajuster automatiquement les paramètres de soudage si nécessaire.

98

ROBOTS À LA GAZELLE NEXT LIGNE DE SOUDAGE DE CARROSSERIE

100

DES ROBOTS SONT INSTALLÉS DANS LA LIGNE DE SOUDAGE DE LA CABINE

85 %

des opérations sont effectuées en mode automatique

6000 points

de soudure à l'arrière du fourgon GAZelle NEXT

<0,2 MM

Écart maximal admissible en chaque point

700 KG

Capacité de charge utile du robot le plus puissant

PROCESSUS

MATÉRIAUX UTILISÉS

La carrosserie des véhicules utilitaires GAZ est en acier galvanisé, qui a des propriétés de haute résistance à la corrosion. Par conséquent, la période de garantie pour l'absence de corrosion est supérieure à 8 ans.

ATELIER DE PEINTURE

Le complexe de peinture moderne assure une qualité élevée de préparation de surface, d’apprêt et d'application de peinture. À l’intérieur de la zone de travail est créée une pression d’air élevée, qui « souffle » même les plus petites particules de poussière des chambres de peinture.

13 ÉTAPES

DE NETTOYAGE, PRÉPARATION DE LA SURFACE ET D’APPRÊT

22 SYSTÈMES

DE CLIMATISATION

1 MICRON

LE DEGRÉ DE PURIFICATION DE L'AIR

MATÉRIAUX UTILISÉS

Une série d’essais et de tests de laboratoire et de production précède l'approbation de tout matériau de peinture et de vernis. Après les essais, plusieurs corps sont peints, sur ces corps des programmes pour robots sont testés, et la résistance du matériau aux influences extérieures et la formation de copeaux est mesurée. Grâce au système de contrôle préliminaire, seuls les matériaux assurant une haute qualité et durabilité de la peinture sont utilisés dans la production. Les résultats des essais effectués dans la chambre de brouillard salin (qui ont permis de simuler des conditions de fonctionnement réelles sur une période de 16 ans) ont montré l'absence totale de foyers de corrosion sur la carrosserie des nouveaux véhicules commerciaux de la famille NEXT.

CHAÎNE DE MONTAGE

Le principe du Heijunka est utilisé pour déterminer l’ordre d’installation des machines sur la chaîne de montage. Les technologues expérimentés déterminent l'ordre d'alternance des modèles de production à plus forte intensité en main-d’œuvre et à moins intensité, afin d'assurer le fonctionnement le plus équilibré du convoyeur durant tout le mois. La chaîne de montage est fortement mécanisée.

520

véhicules commerciaux par période de travail - la puissance du plus grand convoyeur GAZ

4

Sur 4 chaînes de production, des véhicules à bord, des châssis, des fourgonnettes, des minibus et des camions de tonnage moyen sont assemblés.

220 minutes

Temps moyen de montage d'un véhicule GAZelle NEXT

PROCESSUS

SYSTÈME DE GESTION DE LA QUALITÉ

PRINCIPALES PROCÉDURES NORMALISÉES

D'OÙ COMMENCE LA CRÉATION D'UN SYSTÈME DE GESTION DE LA QUALITÉ ?

-

ÉTAPE

OBTENIR DES STATISTIQUES FIABLES SUR LA QUALITÉ (OBTENTION DE RENSEIGNEMENTS COMPLETS SUR LES DÉFAUTS DE LA PART DES CONSOMMATEURS ET DES CONCESSIONNAIRES, CRÉATION D’UN SYSTÈME AUTOMATISÉ ET OPÉRATIONNEL POUR L’ENREGISTREMENT DES RÉCLAMATIONS DE GARANTIE).

-

ÉTAPE

LA CRÉATION D

-

ÉTAPE

INTÉGRATION DU CONTRÔLE DE QUALITÉ DANS LE PROCESSUS DE PRODUCTION. ÉLÉMENTS DU SYSTÈME DE GESTION DE LA QUALITÉ